一、项目背景

我国钢铁工业总能耗约占全国总能耗的11%,占工业总能耗的23%,是能源消耗和污染排放的集中区域,自国家提出十四五战略计划以来,钢铁工业立刻成为节能减排的重点实施对象。但受技术水平、工艺装备和管理水平等综合因素影响,目前我国钢铁行业平均能效水平与先进水平还有一定差距,除装备更新、工艺升级外,还需要利用智能化、信息化等手段进行升级改造,推动降本增效、节能降耗目标的实现。

二、钢铁行业能源管理系统适用范围

炼铁行业:烧结返矿率优化、高炉热风炉优化、烧结尾气处理;

炼钢行业:脱硫工艺优化节能、转炉炼钢优化节能、LF精练炉能耗优化;

轧钢行业:热轧加热炉优化、冷轧表检分级、金相分级;

流程管理领域:工艺优化、能耗智能监测、产品智能检测、原料与耗材智能预警;

三、钢铁行业能源管理的痛点

双碳背景压力大

因为双碳背景带来的环境压力,国家或地区为了实现碳达峰、碳中和的目标,随时可能要求钢铁企业停产、限产,企业面临严峻的节能降碳压力;

大屏监控不覆盖

钢铁企业大多建有数字化拼接大屏,想要建成一个集能源监控大屏+环保监控大屏+厂房工艺视频监控大屏三位一体的综合数字化监控大屏;

人工支出成本高

蒸汽、水、电等能源数据监测设备很多二级分厂仍是人工抄表,未实现能源的远程自动集抄,人工成本支出高;

设备监测不全面

很多钢铁企业生产工艺重点用能设备未实现用能监测或能耗数据监测不全面,无法了解重点用能设备的能源损耗情况;

节能降碳无方向

企业想节能降碳,但是没有专业的用能管理工具和能耗管理系统帮助他们的点位找到节能改善的方向;

能源管理方式粗放

厂区建设有分散的MES系统、DCS系统、电力系统、环保系统等各自能源子系统,没有一个集监控、管理、调度等功能为一体的综合能源管理平台来实现。

三、钢铁行业能源管理特点

1、随时查看智能终端的实时数据、历史数据、事件数据、谐波分析、抄表数据。帮助用户快速溯源故障发生点,实时掌握设备运行状态。

2、全面查看设备自定义时间内的经济指标、运维指标、用能指标,多维分析经济效益为节能改造提供数据支撑。个性化设置能耗统计规则、运行规则高度匹配企业特性和用户习惯减轻运维人员工作强度。

3、设置告警阈值主动掌握设备异常运行状态化被动为主动提升用能质量。记录能耗单元的告警信息并能够通过多途径、及时地将告警资讯推送到接收人。

4、报表包含有日报表、月报表和年报表。通过多样化的报表服务满足生产现场的多种多样需求。报表设有打印功能,可定时自动打印或触发条件打印,并可导出到excel表格中,显著减少抄表工作的人力成本,提高用户的经济效益。展示单个或者多个能耗单元的多个用量数据项并在特定时间段内计算其相关的数据项实时值。

4、报表包含有日报表、月报表和年报表。通过多样化的报表服务满足生产现场的多种多样需求。报表设有打印功能,可定时自动打印或触发条件打印,并可导出到excel表格中,显著减少抄表工作的人力成本,提高用户的经济效益。展示单个或者多个能耗单元的多个用量数据项并在特定时间段内计算其相关的数据项实时值。

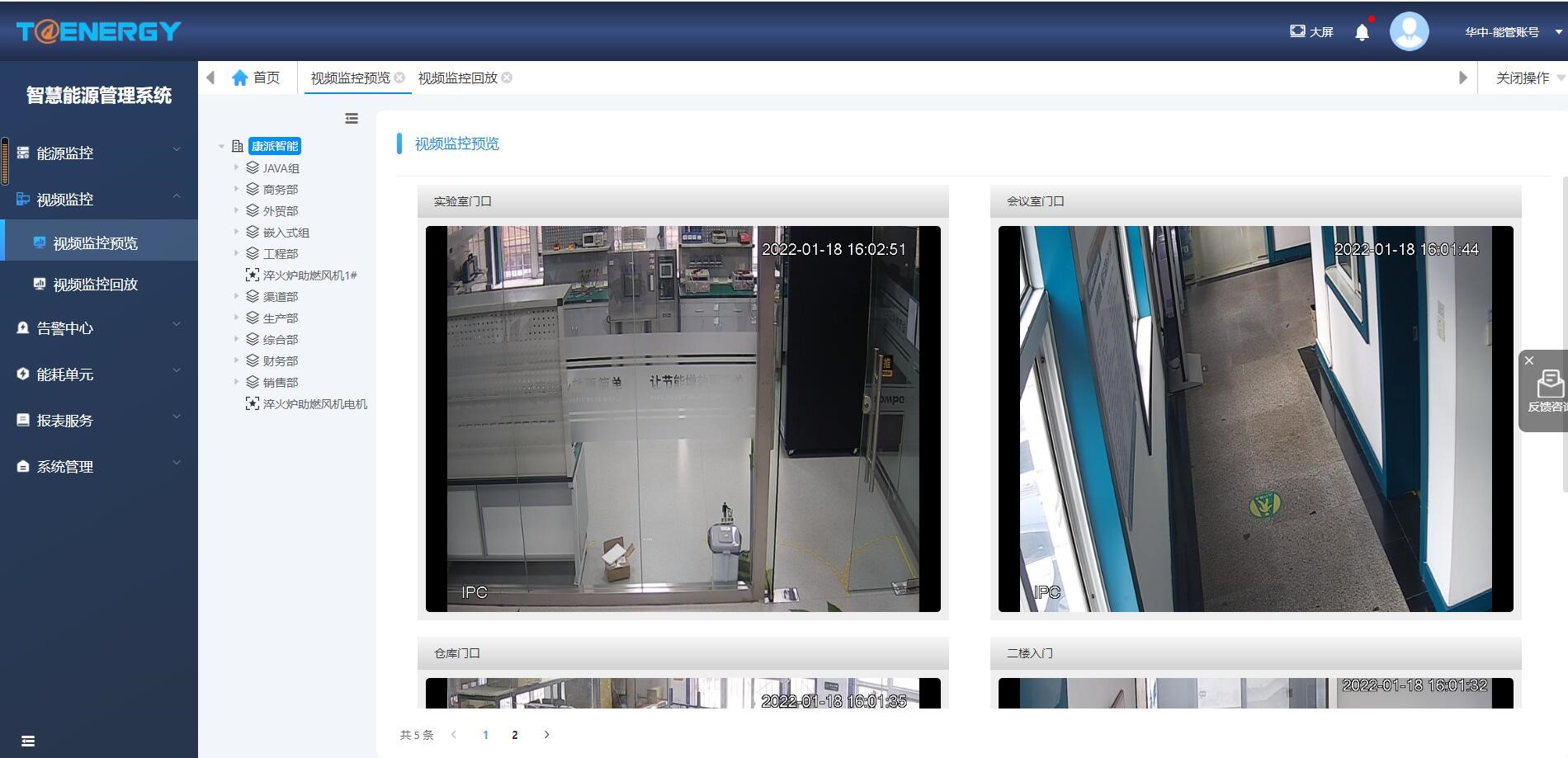

5、对组织机构下的摄像机进行实时预览、视频回放。多维度掌握设备运行情况,异常侵入可视化避免电气火灾和保障用户人身安全。

四、钢铁行业能源管理产生的收益

钢铁行业能源管理的本质是通过信息化的手段创造价值,系统通过对能耗信息、设备运行信息的采集、传输、呈现,帮助企业从能源使用效率、能源使用稳定性、用能设备安全性三个维度,实现运维人员的合理配置、管理效率的提升、设备使用寿命的延长、能耗支出成本的降低,并为企业节能改造、能效考核提供数据支撑。