钢铁厂能耗管理系统解决方案是一个综合性的方案,旨在提高能源利用效率、降低能耗成本,并实现钢铁厂的可持续发展。以下是一个详细的解决方案:

一、系统概述

钢铁厂能耗管理系统结合网络通讯、物联网、云平台等技术,针对钢铁厂的水、电、油、气等能耗建立一套符合高能耗行业的能源管理系统。该系统对能源介质和能耗信息进行监控,全面掌握能耗信息和设备运行状态,在保障设备安全运行的前提下,提升能源管理水平,实现企业的可持续发展。

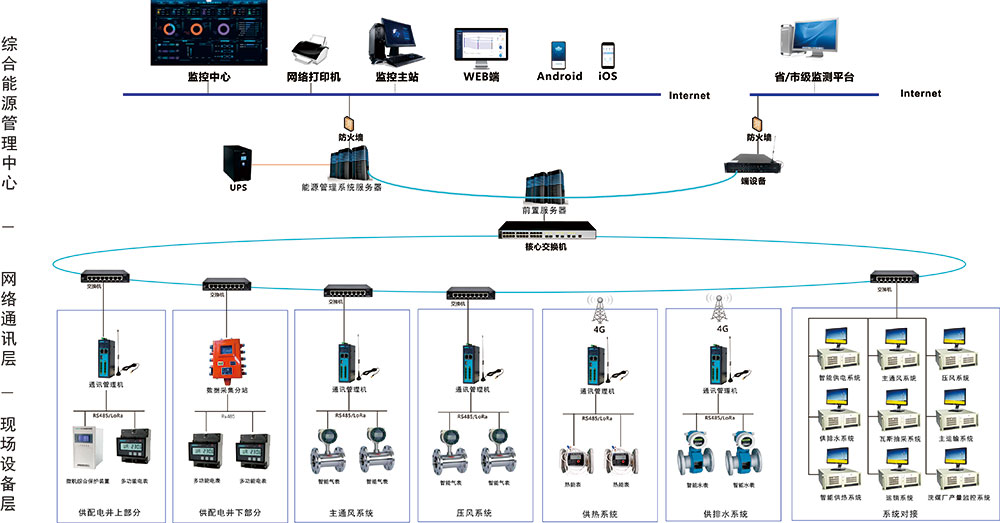

二、系统架构

钢铁厂能耗管理系统通常包括以下几个层次:

管理层:负责数据采集、分析、处理、下载、账号授权等功能,将设备运行数据、报警、能耗实况等传送至决策层。

网络通讯层:采用RS485、以太网、GPRS、4G、LoRa、WIFI等传输方式,组成通讯网络,将数据汇总至智慧能耗管理平台。

设备层:主要负责电、水、气、暖等环境参数的采集与上传,多采用电力仪表、智能水表、温湿度传感器等采集设备。

三、系统功能

1.能源监控

在线采集能源数据(如电流、电压、温度、电能、环境数据等)和设备状态信息,覆盖照明系统、动力系统/设备、空调新风系统等。

支持与网络摄像头联用,监控视频可接入至管理平台呈现,与能耗数据同屏反馈。

对不同类型的能源介质、用能设备进行存储统计,形成日、周、月、年等时间节点的报表。

以设备类型、区域、能耗类型等进行监控分析,可以查询不同时间段内用能设备的用能情况,以便于对能耗异常情况的分析。

对能耗超限情况、联动设备异常等情况进行自动报警,具体报警阈值、报警方式可设置。报警方式包括平台信息、APP消息、微信消息、现场声光等,有助于工作人员快速发现设备的异常运行情况。

2.能源管理

工艺流程自定义:根据钢铁厂的实际情况,自定义工艺流程,实现精细化管理。

设备用能管理:对设备的能耗进行实时监测和管理,确保设备高效运行。

用能成本管理:通过能耗数据分析,计算用能成本,为节能降耗提供依据。

能源计划管理:根据生产计划,制定合理的能源计划,确保能源供应的稳定性和经济性。

能源绩效管理:通过能耗数据分析,评估各部门的能源绩效,为节能降耗提供动力。

能效分析:利用能耗分析模型对能耗数据进行分析,针对高能耗设备、系统等进行自动调整,在不影响系统运行与企业生产效率的前提下,动态节能降耗,保障用能设备的可靠运行。

能耗报表管理:生成各类能耗报表,为决策提供支持。

3.碳排放管理

对企业总排放及各工序、工序单元、重点用能设备等排放进行核算,满足不同行业、不同情况的碳排放计算与预测需求。

机会识别与节能监测

对能耗单元进行实时能耗监控,量化分析和监测节能量和浪费情况,识别节能机会。

通过管理提升和技术改造,节约能源开支。

四、实施效果

钢铁厂能耗管理系统的应用,可以带来以下效果:

提升能源管理水平:通过实时监测和管理,全面掌握能耗信息和设备运行状态,提升能源管理水平。

降低能耗成本:通过节能降耗和精细化管理,降低能耗成本,提高经济效益。

促进可持续发展:通过碳排放管理和节能监测,促进钢铁厂的可持续发展,符合国家的环保政策。

五、结论

钢铁厂能耗管理系统解决方案是一个综合性的方案,通过实时监测和管理能耗数据,提升能源管理水平,降低能耗成本,并促进钢铁厂的可持续发展。钢铁厂应根据自身的实际情况和需求,选择合适的能耗管理系统,并加强系统的维护和升级,以确保系统的稳定性和可靠性。